China destroza el récord mundial: imprime objetos en 3D en 0.6 segundos y con una precisión nunca vista

La fabricación aditiva permite crear objetos en 3D directamente desde modelos digitales, sin moldes ni herramientas físicas intermedias. Este enfoque ha sido adoptado en ámbitos tan diversos como la ingeniería, la medicina o la investigación espacial, gracias a su flexibilidad para producir geometrías complejas con materiales como metales.

Pese a ello, la impresión de objetos en 3D ha estado marcada por un equilibrio difícil entre detalle y tiempo de fabricación. Las técnicas más extendidas siguen basándose en procesos secuenciales que limitan su rendimiento cuando se requieren piezas pequeñas con alta resolución y ritmos elevados de producción.

Una nueva etapa en la impresión de objetos en 3D: el récord que rompió China

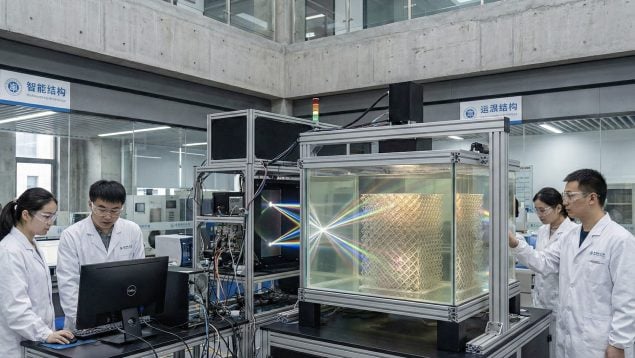

Un equipo de científicos de la Universidad Tsinghua ha logrado fabricar estructuras tridimensionales complejas a escala milimétrica en solo 0,6 segundos, estableciendo un nuevo récord de velocidad en impresión de objetos en 3D. El resultado se detalla en un estudio publicado en la revista científica Nature.

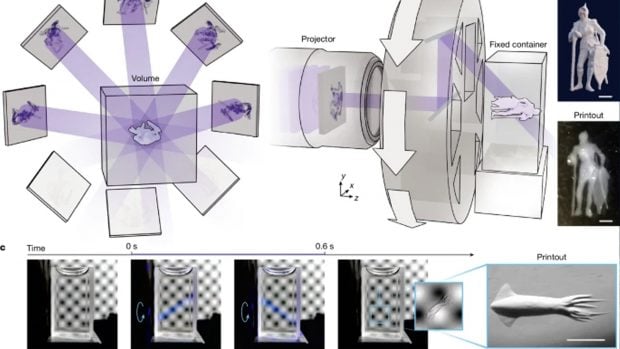

El avance supone un cambio sustancial frente a los métodos tradicionales. En lugar de construir las piezas capa por capa, el nuevo sistema permite que el objeto completo se forme casi de manera instantánea dentro de un volumen de material fotosensible.

De este modo, la fabricación aditiva deja de ser un proceso lento y secuencial para acercarse a una lógica más próxima a la producción continua.

Los investigadores lograron una velocidad de impresión de hasta 333 milímetros cúbicos por segundo, con un tamaño mínimo de estructura de 12 micrómetros. Esta combinación de rapidez y definición sitúa a la tecnología en un terreno hasta ahora inalcanzable para la impresión tridimensional convencional.

Así funciona DISH, la tecnología detrás del récord

La clave del avance reside en un sistema óptico denominado DISH, siglas de síntesis digital incoherente de campos de luz holográficos. A diferencia de las impresoras habituales, este método no depende de motores, extrusores ni desplazamientos mecánicos constantes.

El sistema proyecta patrones de luz calculados mediante algoritmos que solidifican simultáneamente múltiples puntos del material. En lugar de «dibujar» progresivamente los objetos en 3D, la geometría completa se forma dentro del volumen de resina mediante una exposición controlada de luz desde distintos ángulos.

Un componente óptico se encarga de variar la orientación de la iluminación sin mover el contenedor, que permanece fijo durante todo el proceso. Esta disposición elimina vibraciones y errores mecánicos, uno de los principales factores que afectan a la estabilidad y a la precisión en técnicas anteriores.

Según Wu Jiamin, autor correspondiente del estudio, «logramos la producción en masa de estructuras 3D complejas y diversas dentro de materiales de baja viscosidad, demostrando su potencial para amplias aplicaciones en diversos campos».

Precisión microscópica sin soportes ni movimientos

Además de la velocidad, el sistema destaca por su nivel de detalle. Las pruebas realizadas muestran que es posible obtener microestructuras de 12 micrómetros, una escala inferior al grosor medio de un cabello humano. La resolución final depende del arreglo óptico, la intensidad de la luz y los algoritmos de optimización utilizados.

Otra característica relevante es la eliminación de soportes. Al formarse directamente dentro del volumen del material fotosensible, los objetos en 3D no requieren estructuras auxiliares para sostener voladizos o cavidades, algo habitual en la impresión por capas.

El contenedor necesario para el proceso también es mínimo, ya que basta con una superficie ópticamente plana. No se requiere un diseño estructural complejo ni movimientos relativos de alta precisión entre la óptica y la pieza, lo que simplifica el sistema y reduce posibles fallos.

Aplicaciones industriales y límites actuales de la impresión de objetos en 3D

Los investigadores señalan que esta tecnología podría aplicarse a la producción en masa de microcomponentes destinados a sectores de alta tecnología.

Entre los ámbitos con mayor potencial se encuentran la computación fotónica, los módulos de cámara para teléfonos móviles, la electrónica flexible, la microrrobótica y los modelos de tejidos biológicos de alta resolución.

No obstante, el estudio también subraya que estas aplicaciones se plantean como posibilidades técnicas derivadas de los resultados de laboratorio.

La adopción industrial dependerá de factores como el coste del sistema óptico, la compatibilidad con distintos materiales, la repetibilidad del proceso y el control de calidad a gran escala.