Revolución industrial a la vista: el material más ligero creado por el hombre está compuesto en un 99% de aire

La carrera por encontrar al material más ligero posible no responde solo a una cuestión técnica, sino a una necesidad estructural de la industria moderna. Y es que en este ámbito, reducir masa es sinónimo de menor consumo energético, procesos más eficientes y nuevas posibilidades de diseño en sectores estratégicos.

Dentro de ese panorama, un tipo de metal ha comenzado a ocupar un lugar destacado dentro de los materiales más livianos del mundo desarrollados hasta ahora con propiedades estructurales medibles. Su estudio conecta ingeniería de materiales, física aplicada y producción industrial avanzada, sin limitarse a un único sector productivo.

¿Cuál es el material más ligero jamás desarrollado en laboratorio?

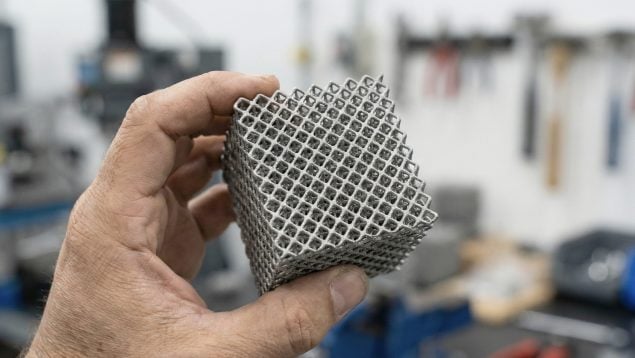

La microrretícula metálica está considerada el material más ligero creado por el ser humano hasta la fecha. Su densidad puede llegar a valores de apenas 0,9 miligramos por centímetro cúbico, lo que significa que su composición es aproximadamente un 99,9% aire. Y a pesar de ello, no se comporta como un material frágil convencional.

Este desarrollo se basa en una red periódica de microtubos huecos fabricados con una aleación de níquel y fósforo. Cada uno de estos tubos tiene un diámetro cercano a los 100 micrómetros y paredes con un grosor del orden de los 100 nanómetros.

La disposición geométrica es clave: no es el material en sí, sino su arquitectura interna, lo que permite mantener propiedades mecánicas funcionales con una masa mínima.

El resultado es un material más ligero que incluso el poliestireno expandido, pero con un comportamiento estructural que lo sitúa en otra categoría dentro de la ingeniería de materiales.

La microrretícula metálica y su inspiración en la estructura ósea

Uno de los aspectos más relevantes del «Microlattice», como se lo conoce popularmente, es su analogía con la estructura de los huesos humanos.

En los huesos, la capa externa es rígida, mientras que el interior presenta cavidades que reducen peso sin comprometer la resistencia global. La microrretícula metálica replica este principio mediante una red tridimensional de celdas abiertas.

Esta microarquitectura permite distribuir las cargas de forma eficiente y absorber energía en situaciones de impacto. Ensayos de laboratorio han demostrado que la estructura puede comprimirse de manera significativa y volver a su forma original, un comportamiento poco habitual en materiales ultraligeros tradicionales como los aerogeles.

El proceso de fabricación incluye una plantilla polimérica creada mediante técnicas avanzadas de fotopolimerización, posteriormente recubierta por electrodeposición química. Una vez eliminada la plantilla, queda una red metálica extremadamente ligera, pero continua y estable.

Aplicaciones industriales del material más ligero creado por el hombre

Aunque el desarrollo inicial de la microrretícula metálica está vinculado a la industria aeroespacial, su posible aplicación se extiende a otros sectores industriales. En aeronáutica, el uso de este material más ligero permitiría reducir el peso total de componentes como paneles de suelo, paredes internas o estructuras secundarias.

Recordemos que la reducción de masa tiene un impacto directo en el consumo de combustible y en la eficiencia energética de los sistemas de transporte. En automoción, este tipo de materiales podría incorporarse en zonas destinadas a la absorción de impactos, combinando bajo peso y capacidad de deformación controlada.

También se estudian aplicaciones en aislamiento térmico, soportes de catalizadores industriales y componentes para construcción avanzada, donde la relación entre peso y comportamiento mecánico es un factor determinante.

La microrretícula metálica no sustituye a los materiales tradicionales, pero amplía el abanico de soluciones técnicas disponibles.

Investigaciones científicas al respecto y el futuro del Microlattice

Los primeros estudios sobre la microrretícula metálica fueron publicados en revistas científicas como ‘Science’, donde se detallan tanto su método de fabricación como sus propiedades mecánicas.

Investigaciones posteriores han ampliado el concepto hacia los denominados metamateriales mecánicos, estructuras diseñadas para mantener rigidez incluso a densidades extremadamente bajas.

Estos trabajos refuerzan la idea de que el Microlattice no depende únicamente de la composición química, sino de la geometría interna y la escala de fabricación. Al controlar la arquitectura microscópica, es posible minimizar la pérdida de módulo elástico asociada a la reducción de densidad.

A medio plazo, el desarrollo industrial de la microrretícula metálica dependerá de la optimización de costes y de la escalabilidad de los procesos de producción.