La factoría de Carrocerías de Renault en Valladolid cumple 60 años y acelera su apuesta por la IA

Tiene como objetivo alcanzar los 6.000 vehículos reacondicionados gracias a un proyecto de economía circular

La factoría de Carrocerías de Renault en Valladolid cumple 60 años de historia. Unas instalaciones de las que salen al año 37 millones de piezas embutidas, más de 2 millones de piezas inyectadas en plástico, más de 670.000 paragolpes, más de 193.000 baterías y con un nuevo objetivo: más de 6.000 vehículos reacondicionados. Trabajo que no sería posible sin los más 1.200 trabajadores que emplea la planta de la marca gala en la ciudad del Pisuerga.

Intimamente ligada al desarrollo del fabricante automovilístico galo en España, una vez conseguida la licencia para la primera factoría de Renault en nuestro país, la historia de estas instalaciones arranca cuando el proceso desencadenado por la ley de 1957, que obligaba a que el 90% del valor de las piezas fueran fabricadas en España, condujo de manera casi natural a integrar también las plantas que fabricaban los diversos elementos en una misma empresa. En este sentido, en 1965 se inauguró FACSA, que da nombre a factoría de Carrocerías, y ese mismo año nació FASA-Renault, que producía, distribuía y comercializaba íntegramente los vehículos.

La ley de integración sirvió para consolidar las bases de una industria automovilística potente en nuestro país y Renault siguió creciendo. En 1972, el entonces príncipe don Juan Carlos inauguró la factoría de Montaje 2, actual factoría de Valladolid y desde ese momento la factoría de Carrocerías realizó las piezas del Renault 5 -que ha vuelto al mercado en una versión 100% eléctrica- y de todos los vehículos que allí se producían. Ese mismo año se lanzó además el proyecto de construir una tercera fábrica, esta vez en Palencia. Las negociaciones fueron largas pero el 2 de enero de 1978, el primer Renault 12, con algunas piezas montadas y traídas desde Valladolid, salía por el final de línea de una factoría todavía en obras.

La factoría de Carrocerías es una factoría multitecnológica que no ha dejado de crecer en competencias: en 1985, arrancó la actividad de pintura de piezas para Palencia; en 1995 se inicia la actividad de soldadura; en 2005 comenzó la inyección de plásticos y en 2018 la pintura de paragolpes de plástico. Más allá de los perímetros más ligados a la carrocería, en los últimos años ha liderado otros proyectos clave como son: el ensamblado de baterías y Refactory.

Factoría de Carrocerías de Renault en Valladolid

La factoría de Carrocerías de Valladolid, en la que actualmente trabajan más de 1.200 personas, cuenta con diferentes tecnologías, de las más tradicionales como embutición y soldadura, pasando por nuevas competencias como la inyección de plásticos y la pintura de paragolpes hasta nuevos proyectos como ensamblado de baterías y Refactory. Todas las actividades que se realizan en todos los talleres de manera interna son clave para la competitividad de las factorías vehículo españolas.

Embutición, el taller con más historia.

El Taller de Embutición fue el primer taller de Carrocerías cuando en 1965 comenzó la actividad en esta planta y se trata del taller de Embutición más grande de Renault Group. Produce las piezas de piel de los vehículos de Valladolid y piezas de estructura de todos los vehículos del Polo Iberia (más de 300 referencias).

Se trata de un taller donde el 100% del proceso está automatizado y en el que el cambio de útiles se realiza en 5 minutos, frente a las 8 horas de cambio de molde en sus orígenes. Cuenta con un total de 21 líneas que abarcan todas las tecnologías necesarias: corte, embutición, embutición en caliente, corte láser.

Inyección de Plásticos, al servicio de la descarbonización.

El Taller de Inyección de Plásticos empezó a inyectar piezas en 2005 y ha evolucionado hasta convertirse en el taller más moderno de la factoría de Carrocerías con 8 prensas de dos tecnologías diferentes, con flujos automatizados con vehículos autónomos autopropulsados y robots colaborativos con sistemas de visión artificial.

Las piezas inyectadas en plástico son fundamentales de cara al estilo del vehículo y diseño final del mismo. Este taller realiza cerca de 60 piezas diferentes: portón trasero, paragolpes delantero, paragolpes trasero, ski, refuerzo interior del portón y lama, todas ellas para los vehículos del Polo Iberia. Salvo un 5% que se dedica a la fabricación de piezas de recambio, el resto todo son piezas para los vehículos del Polo Iberia.

El uso de plástico como material en estas piezas conlleva un ahorro de peso en el vehículo contribuyendo así a la reducción de emisiones del mismo. Además, se trabaja en otro tipo de proyectos que colaboran en el ahorro de emisiones.

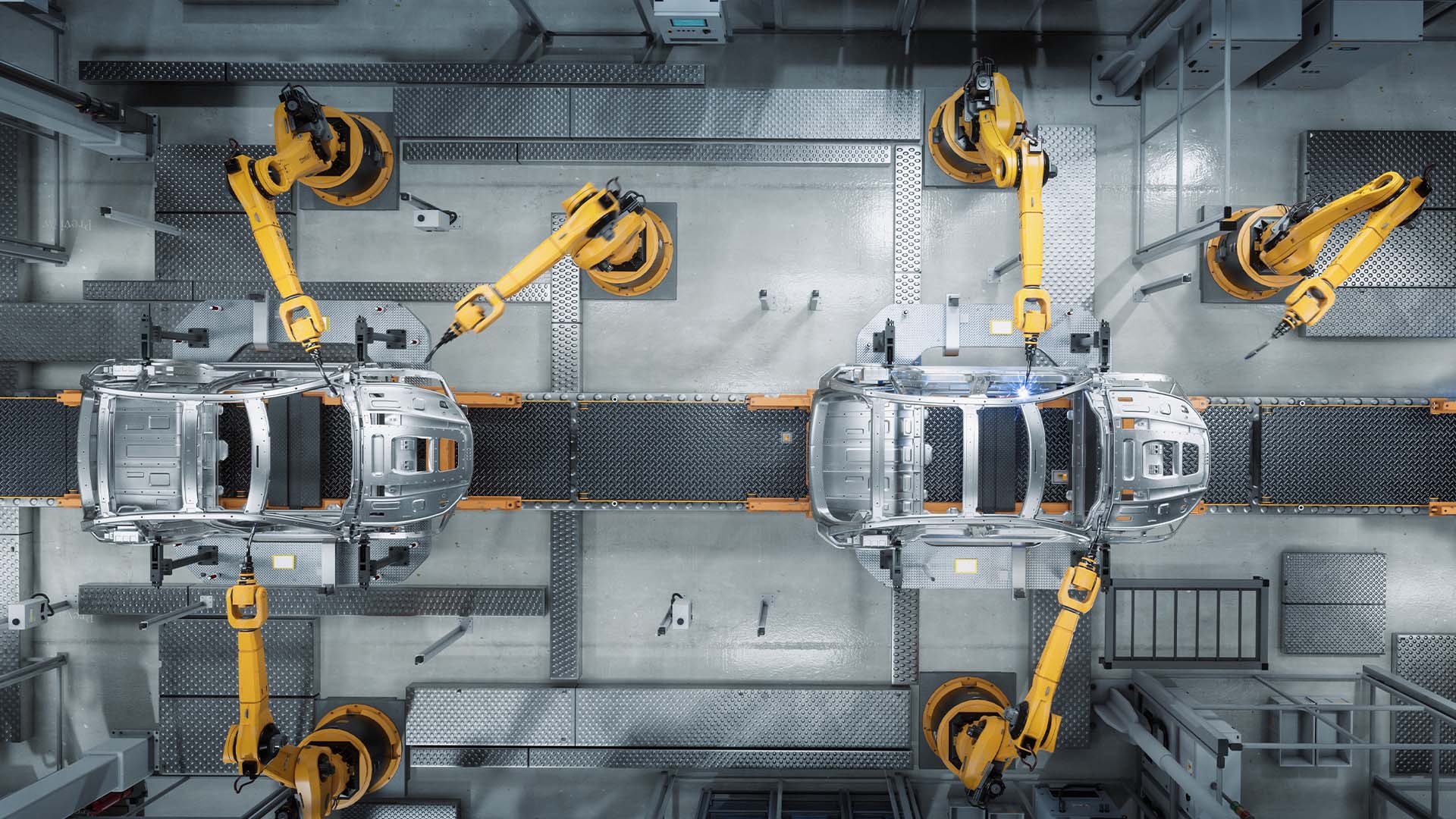

Soldadura, la mayor tasa de automatización

Se trata del taller con mayor tasa de automatización de la factoría, con tecnologías como soldadura por resistencia y soldadura láser, en la que somos referentes. Más de 140 robots, de manutención y soldadura, unen mediante diferentes tecnologías de ensamblado las referencias necesarias para completar una carrocería en las factorías de Montaje. Los primeros se encargan de manipular y trasladar las piezas y los segundos sueldan de manera segura y minuciosa todas las piezas

En este taller se dan más del 20% de los puntos de soldadura del vehículo completo. Con una diversidad de más de 400 referencias, envía piezas a 17 fábricas cliente (Sandouville, Douai…) en 5 países distintos y por supuesto para los vehículos del Polo Iberia.

El laboratorio: paragolpes y pintura

Los paragolpes son los grandes protagonistas, especialmente en el lanzamiento de los Model Year. Carrocerías fabrica los paragolpes de los 5 modelos del Polo Iberia, de 15 colores diferentes, y los envía de forma sincronizada a las factorías de Valladolid y Palencia. Es el laboratorio de la fábrica, donde las condiciones de limpieza y el respeto del medioambiente, son un principio de base del proceso.

El proceso de pintado se realiza en varias fases: limpieza manual de las piezas para eliminar posibles suciedades; limpieza desionizante para retirar restos de polvo; flameado de las piezas mediante una llama que asegura la adherencia de la pintura; imprimación; capa de pintura que protege la superficie; aplicación de color y barniz.

Una vez pintado el paragolpes, se realiza el montaje sobre un AGV de manera sincronizada Just in Time con las factorías de Valladolid y de Palencia. Cuando un vehículo entra en el Taller de Montaje, una orden de fabricación se lanza al Taller de Montaje Paragolpes con toda la información del paragolpes: color, diversidad de captadores… Al final del proceso se realiza un test eléctrico y, además, la IA hace posible el control de la calidad con 25 cámaras que consiguen más de 25 fotos al minuto.

Baterías: el corazón de la hibridación.

El Taller de Baterías cuenta con un taller dedicado a la fabricación de baterías para los vehículos híbridos no enchufables con una capacidad de 60 baterías a la hora y un segundo taller, de reciente integración, dedicado a la fabricación de los vehículos PHEV (híbridos enchufables) con una capacidad de 10 baterías / hora.

Refactory, apuesta por la economía circular.

Renault Group está desplegando su plan estratégico con el firme propósito de ser líder de la industria sostenible en 2030. Tras la puesta en marcha de Refactory Sevilla en diciembre de 2022, la compañía da un paso más en su estrategia de descarbonización con la apertura de Refactory Valladolid, con una capacidad total proyectada de 6.000 vehículos reacondicionados en 2025 entre las dos instalaciones.

La base sobre la que se asienta Refactory Valladolid es su innovador proceso RETROFIT, un sistema integral de reacondicionamiento que abarca desde la recepción del vehículo hasta su entrega final y cuenta con la última tecnología de procesos como es la cabina de pintura eléctrica y el sistema de medición de la huella del neumático por láser.

Cada vehículo es sometido a una minuciosa revisión de 150 puntos de control, asegurando que cumple con los más altos estándares de calidad. Todos los vehículos que han pasado por Refactory, cuentan con la garantía “Refactory Certified” que garantiza el uso de piezas originales de la marca, el cumplimiento del programa de mantenimiento del constructor y la superación de rigurosos controles de calidad.