Así se fabrica un neumático en 5 pasos

¿Nunca te has preguntado cómo se fabrica un neumático? Estamos hablando de la que probablemente es la parte más importante de un coche, básicamente porque es la única que toca el asfalto. Si lo has hecho, tu sed de aprendizaje en este sentido va a acabar hoy, y es que Dunlop, con motivo del aniversario como suministrador oficial de la AMG Driving Academy y sus cuatro años de estrecha colaboración como socio de Mercedes-AMG, nos cuenta en 5 pasos todos los secretos del proceso de fabricación de ‘lo que pisa lo negro’. Desde que ni siquiera existe hasta que está listo para rodar. ¡Así se fabrica un neumático!

Puesta en marcha del proyecto

El objetivo de la primera etapa es establecer cuáles van a ser las metas específicas de las prestaciones del nuevo producto, donde se tienen en cuenta más de 50 criterios para su desarrollo. Hablamos de parámetros como la eficiencia del combustible, el agarre en superficie mojada y seca, la resistencia al aquaplaning o la estabilidad a alta velocidad. Todos ellos son de vital importancia para determinar cómo va a ser su diseño final.

El objetivo de la primera etapa es establecer cuáles van a ser las metas específicas de las prestaciones del nuevo producto, donde se tienen en cuenta más de 50 criterios para su desarrollo. Hablamos de parámetros como la eficiencia del combustible, el agarre en superficie mojada y seca, la resistencia al aquaplaning o la estabilidad a alta velocidad. Todos ellos son de vital importancia para determinar cómo va a ser su diseño final.

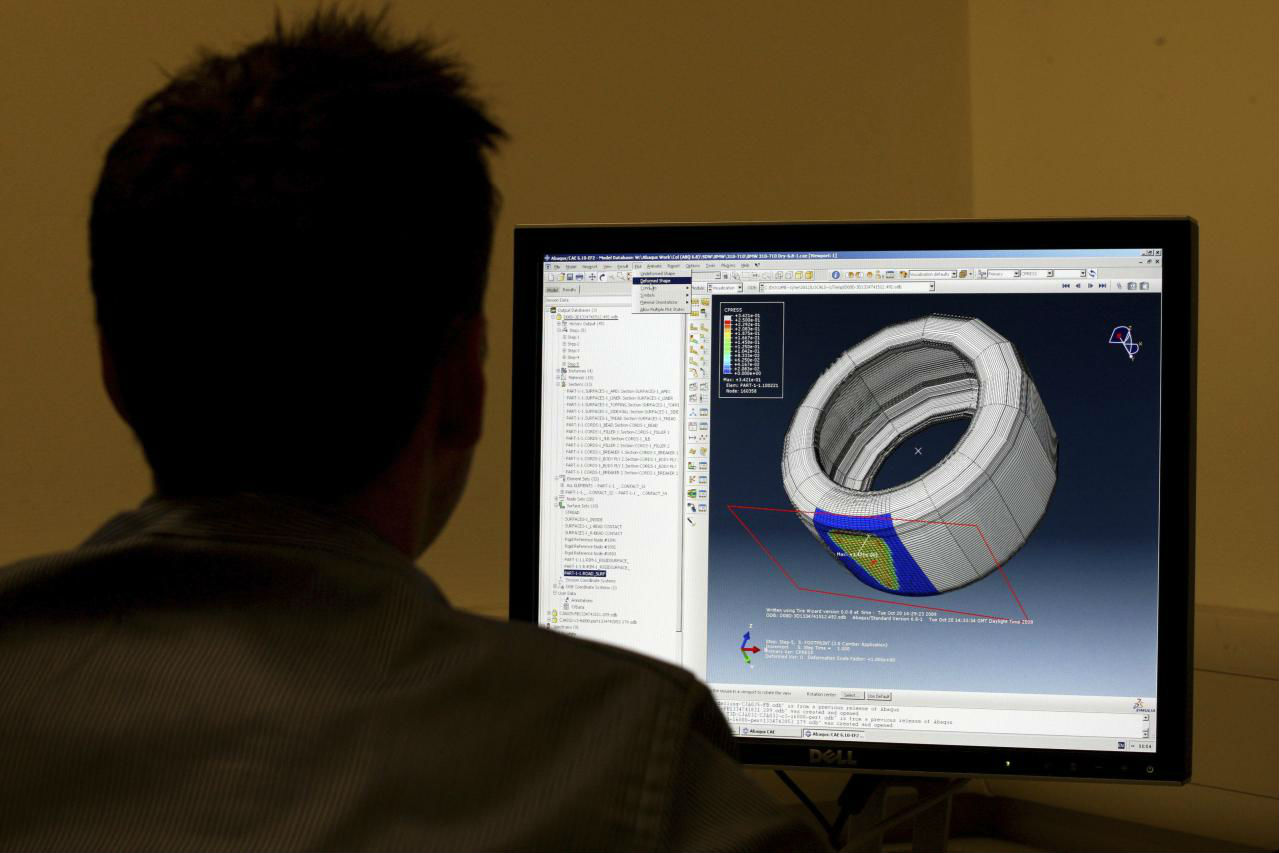

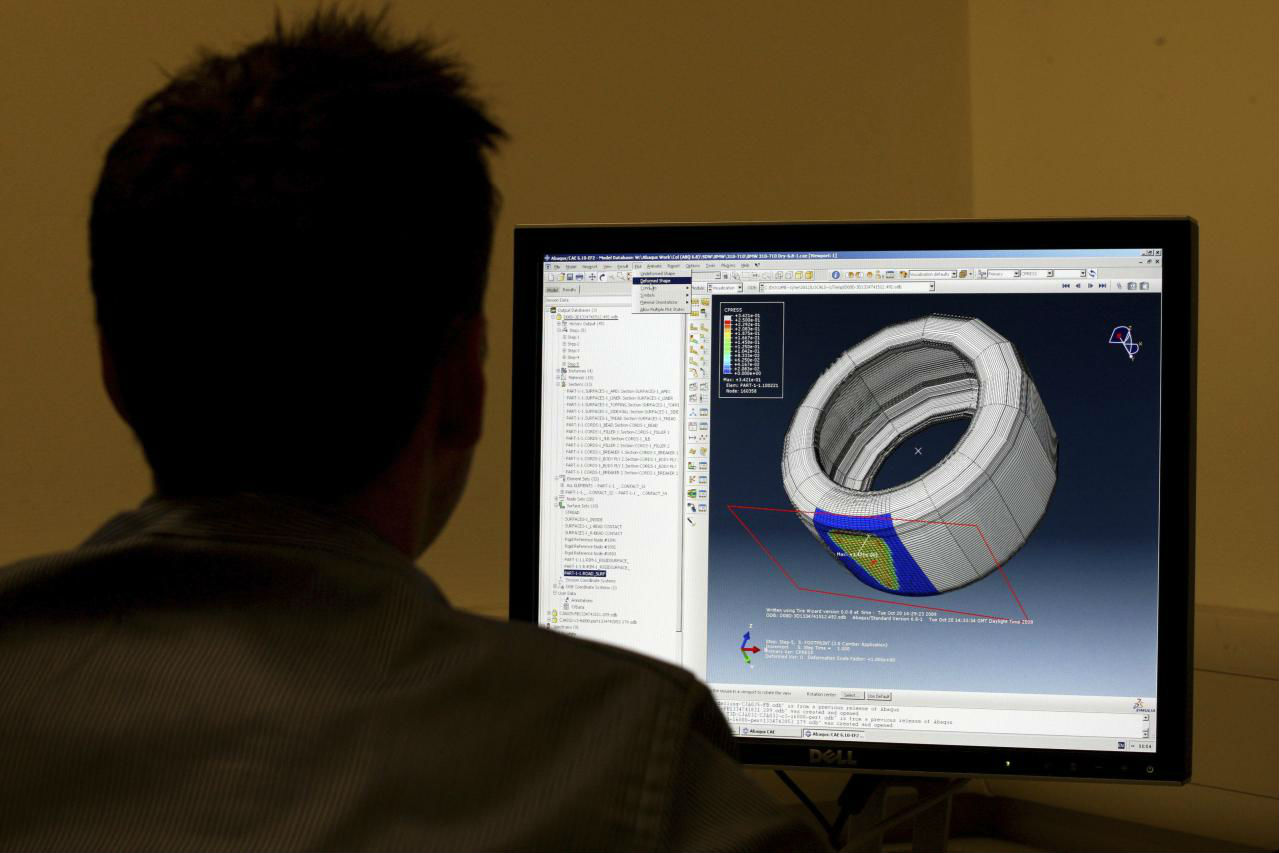

Técnica y diseño, de la mano

Tras esta primera etapa, el proceso de fabricación del neumático comienza con su diseño. Se utilizan las tecnologías más innovadoras para diseñar un producto que se adapte a las necesidades del tipo de vehículo al que vaya dirigido.

Tras esta primera etapa, el proceso de fabricación del neumático comienza con su diseño. Se utilizan las tecnologías más innovadoras para diseñar un producto que se adapte a las necesidades del tipo de vehículo al que vaya dirigido.

Los diseñadores de los neumáticos están presentes desde el concepto inicial: el diseñador creativo se centra en el aspecto de la banda de rodadura y en los flancos. Por su parte, el diseñador técnico se centra en el rendimiento de ese diseño específico, con todos sus bloques, surcos y canales. Todos estos elementos tienen un impacto directo en el agarre, la resistencia al aquaplaning, manejabilidad, el nivel de ruido y el rendimiento.

Estructura y compuestos

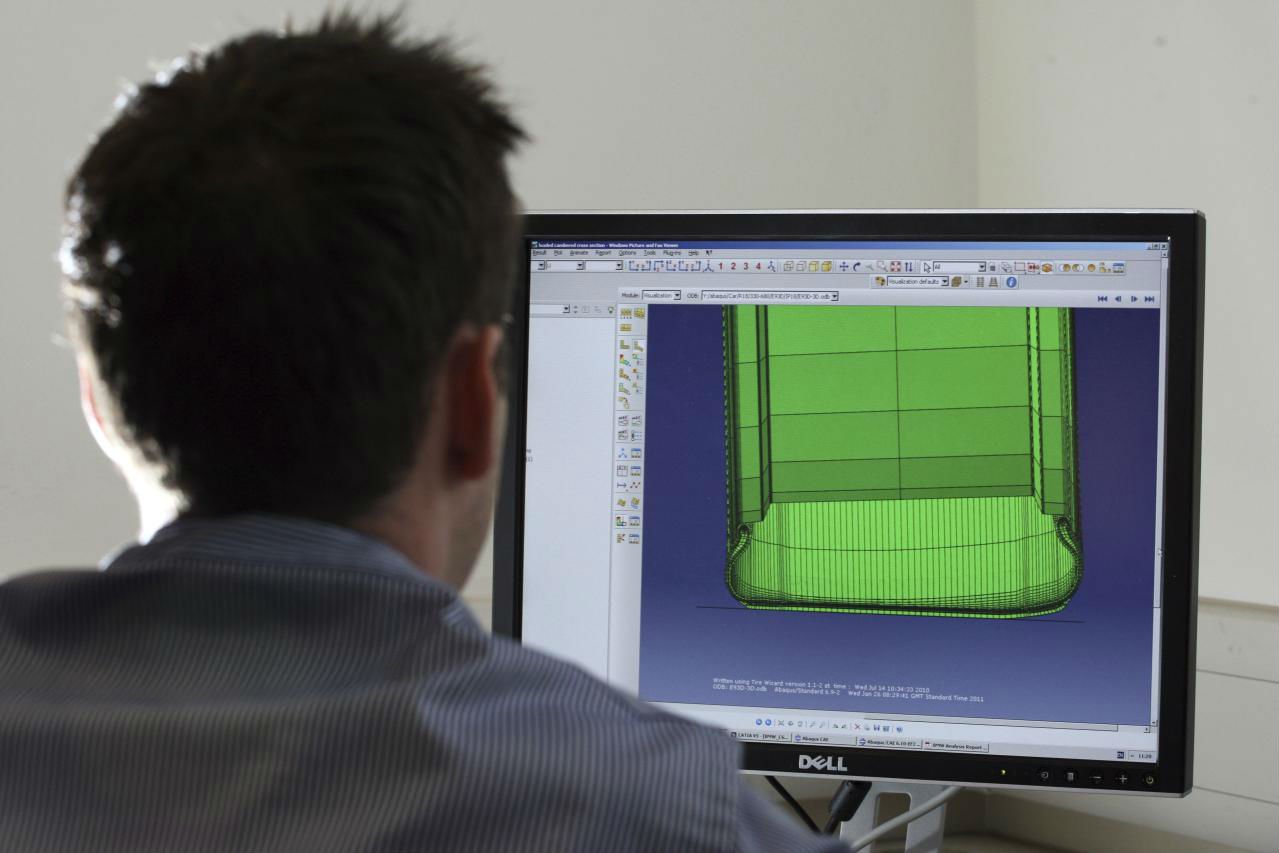

La estructura de un neumático es fundamental con respecto a sus prestaciones, ya que existen muchas variantes que pueden ser determinantes en el proceso de fabricación. Esto implica la utilización de varios compuestos diferentes y materiales de refuerzo que se adapten a las necesidades.

La estructura de un neumático es fundamental con respecto a sus prestaciones, ya que existen muchas variantes que pueden ser determinantes en el proceso de fabricación. Esto implica la utilización de varios compuestos diferentes y materiales de refuerzo que se adapten a las necesidades.

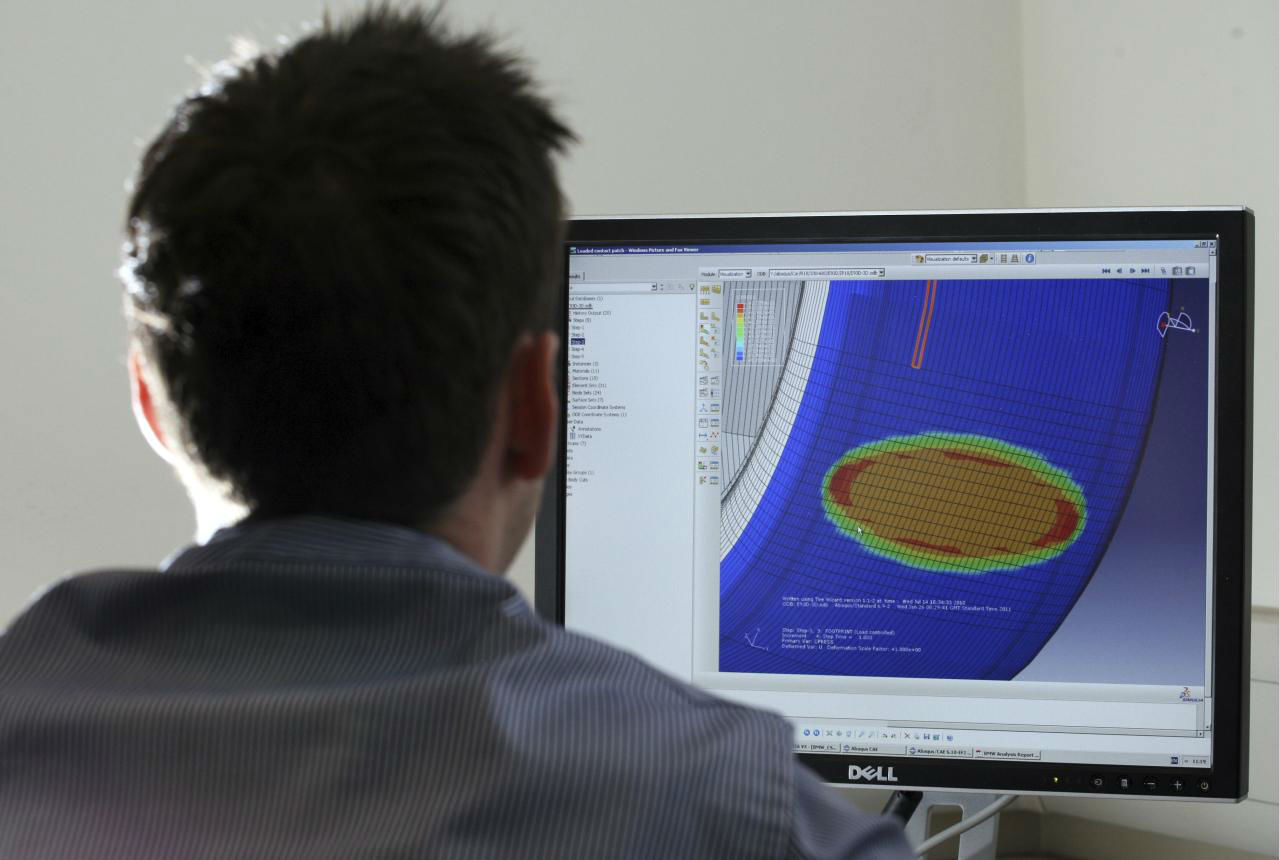

El desarrollo de estos materiales comienza en los laboratorios, donde uno de los elementos clave es la elaboración de la carcasa del neumático. Ésta influye directamente en el rendimiento del mismo, su resistencia a la rodadura, su equilibrio, el agarre o la distancia de frenado.

El neumático está formado por diferentes compuestos como la sílice, el nailon, e incluso el Kevlar para alcanzar las propiedades necesarias. Por este motivo, los ingenieros analizan en detalle el funcionamiento del neumático y el contacto del mismo con la carretera.

Test de neumáticos

En la penúltima fase, y una vez fabricados y diseñados los prototipos, los neumáticos son probados en laboratorios de ensayo y en los propios turismos. Los diferentes equipos especializados trabajan en estrecha colaboración con la marca en cuestión para poner a prueba los prototipos de neumáticos y ser posteriormente devueltos al equipo de I+D para su puesta a punto final.

En la penúltima fase, y una vez fabricados y diseñados los prototipos, los neumáticos son probados en laboratorios de ensayo y en los propios turismos. Los diferentes equipos especializados trabajan en estrecha colaboración con la marca en cuestión para poner a prueba los prototipos de neumáticos y ser posteriormente devueltos al equipo de I+D para su puesta a punto final.

Las pruebas que se realizan están relacionadas con la resistencia, la velocidad, el alto rendimiento, la potencia y la adherencia en superficies tanto mojadas como secas. Estas pruebas tienen dos etapas: una interna en laboratorios y una externa, dirigida a probar los prototipos en circuitos cerrados.

Distribución de los neumáticos

Una vez concluido el proceso de desarrollo, en el caso de Dunlop se comienza a suministrar los neumáticos a Mercedes-AMG para montarlos en origen en modelos como por ejemplo el A 45 AMG, el CLA 45 AMG, el SLS AMG GT Final Edition e incluso en el coche de competición SLS AMG GT3.

Una vez concluido el proceso de desarrollo, en el caso de Dunlop se comienza a suministrar los neumáticos a Mercedes-AMG para montarlos en origen en modelos como por ejemplo el A 45 AMG, el CLA 45 AMG, el SLS AMG GT Final Edition e incluso en el coche de competición SLS AMG GT3.